アパレルのOEMとオリジナルブランド「イキジ(IKIJI)」を手掛ける東京・両国の精巧(近江誠社長)は、「必要なものを、必要なときに、必要なだけ」というジャストインタイムを骨子とするトヨタ生産方式(立ちミシン方式・トヨタソーイングシステム。以下、TSS)を実践し、有限な時間と貴重な資源をムダにしないモノづくりを心がけている。業界の当たり前だった「一括大量生産」から、他業種では当たり前の「市場連動生産」に切り替え、下町のOEMメーカーはどう変わったのか?

かつては「工場の倉庫に在庫が入らない!」

近江誠社長の両親が精巧を設立したのは、1950年。73年には千葉県東金市に縫製工場のクチーレを構えた。だが、トヨタ自動車の豊田喜一郎創業者が提唱して大野耐一・同元副社長が体系化したトヨタ生産方式を縫製システムに落とし込んだTSSを導入する以前の精巧は、「縫製工場の倉庫に入らないくらい、在庫がすごかった」(近江社長)。会社は傾き、在庫問題を解消しなければ未来はない。そこで、自動車業界の一翼を担う機器メーカー、アイシンに教えを乞い、トヨタ生産方式を猛勉強。84年、当時の金額でおよそ5000万円を投じて、クチーレにTSSを導入した。現在はOEMの売り上げが全体の9割強、国内生産が75%で、残りはベトナムで生産している。

リードタイムが「3日から4時間」に

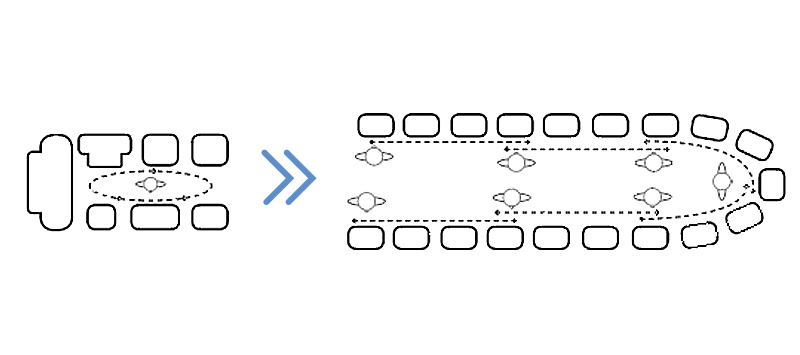

TSSの“立ち作業で1枚を生産”するシステムは、改善を考える職人を育てる。一度つかんだものは最後まで責任を持って完成させるので「多能工」が誕生。リードタイムは最短で4時間まで短縮した

TSS最大のポイントは、同じ作業を延々と続ける単能工が座ってロットを生産する設備配置を改め、複数の行程を一人で完成まで導く多能工が立ってミシンやアイロン台などを移動しながら「つかんだものを徹底して加工する」体制を構築することにある。近江社長は、「座ってロット生産という従来の方式では、人は、考える必要がなく、手足だけを動かせば良い。でもTSSはつかんだものを徹底して加工するから、改善について考える人間が育つ」という。リードタイムは従来の3日から、「最短で4時間に短縮できた」。

定期購読についてはこちらからご確認ください。

購⼊済みの⽅、有料会員(定期購読者)の⽅は、ログインしてください。