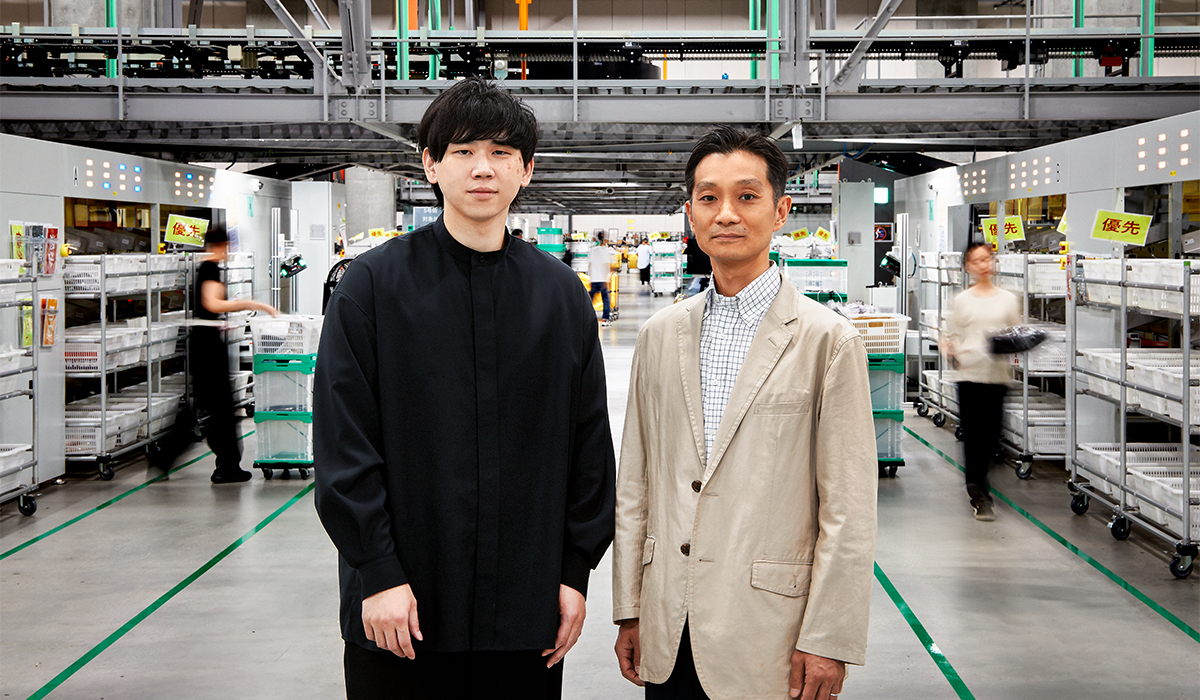

2012年にスタートトゥデイ(現ZOZO)に新卒入社後、フルフィルメント本部に配属。物流拠点「ZOZOBASE」にて商品画像の撮影業務を担当後、物流拠点の拡張や自動化を推進する戦略部に異動。自動化を推進した最新の拠点「ZOZOBASEつくば3」の開設をプロジェクトリーダーとしてリード。2024年4月より現職

櫻井進悟ガウシー社長/CEO

2000年三菱商事入社。国際物流実務を経て物流不動産の投資・開発事業に従事、産業REIT上場を経て、2010年香港赴任し、香港物流会社社長、中国不動産投資事業を担当。帰国後、不動産運用会社出向等を経て、倉庫DX事業のリーダーとしてガウシー立上げを主導。事業投資先管理業務を経て、2024年4月から現職

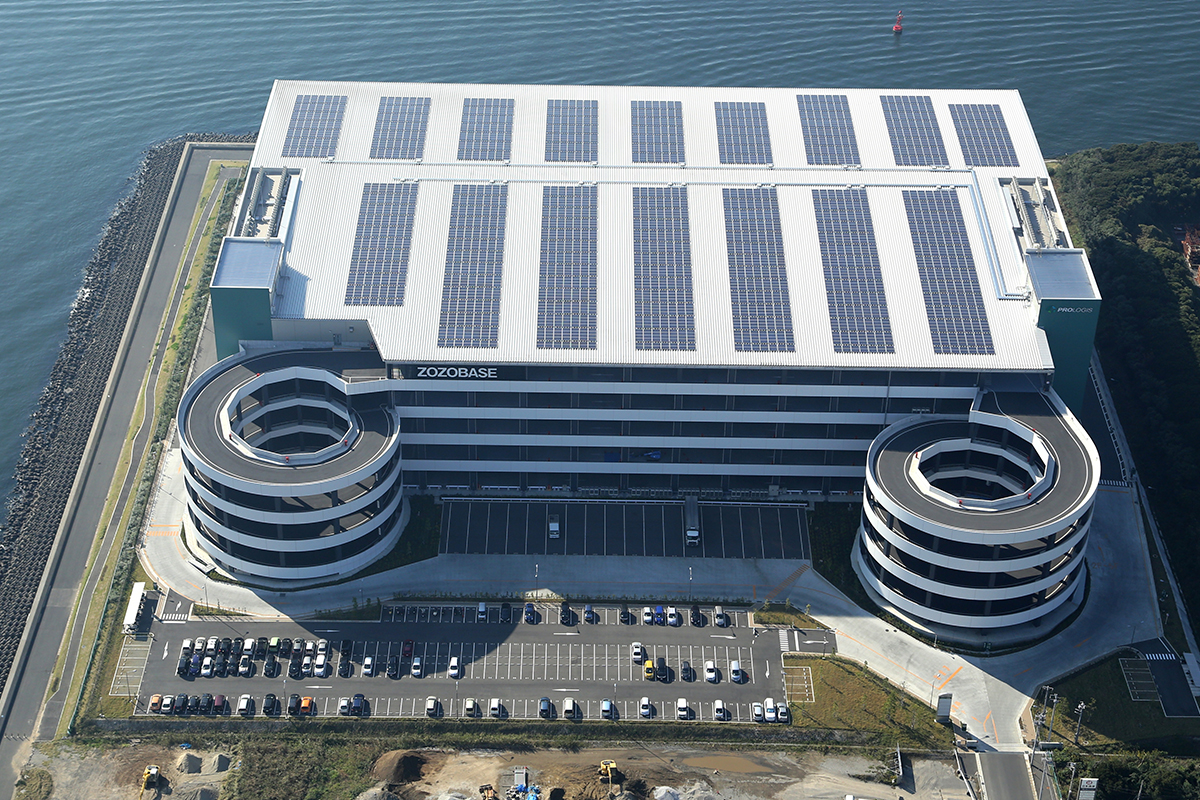

ネット通販の拡大やフリマアプリの普及に伴い、国内の宅配便の数量は増加の一途をたどる一方で、「2024年問題」「人手不足」など課題も増えており、物流改革は待ったなしだ。解決のカギとされているのが最先端ロボットなどを駆使した自動化だ。今後も伸びが期待されるファッションとビューティ分野で、物流はどうあるべきか。年間の商品取扱高は5369億円(2024年3月期、その他商品取扱高を除く)、物流拠点の総面積は約55万㎡を擁し、ファッションECでは圧倒的なパワーを持つZOZOで、物流部門のキーパーソンの一人であるフルフィルメント本部オペレーションデザイン部の桐山慎一郎ディレクターと、物流スタートアップのガウシー(GAUSSY)の櫻井進悟社長/CEOに聞いた。

アパレル物流が抱える課題とは?

WWD:2024年問題や人手不足など物流を取り巻く環境は?

櫻井進悟ガウシー社長/CEO(以下、櫻井):マクロ的な話から始めると、日本の労働人口はどんどん減っており、配送業者の労働時間規制に伴う「2024年問題」のようにキャパシティーも減っていく流れにある。一方でECやフリマアプリの普及などで宅配荷物は増えている。需要は伸び続ける一方で、キャパは減少しており、さらにそのギャップは大きくなっていく。これが現状だ。その解決策として、鍵になるのが物流ロボットを絡めた効率化や自動化だ。

WWD:ファッションやビューティ分野ならではの課題は?

桐山慎一郎ZOZOフルフィルメント本部オペレーションデザイン部ディレクター(以下、桐山):当社は習志野に2つ、つくばに3つ、合計で5つの物流拠点を持ち、拠点の総面積は約55万㎡。年間の出荷件数は約5500万件で、商品取扱高は5369億円になる。櫻井さんがおっしゃっていた課題は、われわれも感じている。人手が足りないということはないが、以前よりも人が集まりにくくなっている。アパレル物流の他の業種との違いは多品種小ロットであること。季節によって扱うアイテムがガラリと変わり、例えば夏によく動くカットソーと、冬のダウンジャケットは大きさが全然違うので、仮に同じアイテム数でも必要な保管スペースはかなり変わるし、マテハンや仕分けなどの設備もそうした多彩なアイテムに対応する必要がある。これは自動化を考えるときの大きなポイントにもなる。

年間5500万件を出荷する

ZOZOの「凄み」と「強み」

WWD:24年3月期のZOZOの年間出荷数はなんと約5500万件。膨大な数のアイテムを出荷している。櫻井社長から見たZOZOの強みとは?

櫻井:この数年物流分野では、AI(人工知能)を搭載した新しいロボットなど、文字通り日進月歩でテクノロジーが進化しており、とにかく変化が激しい。こうした時代に重要なのは、キャッチアップしつつ、進化し、変化すること。当社はアパレルに限らず、物流のリーディングカンパニーを筆頭に、化粧品系、食品系などさまざまな取引先を持っているが、物流の改革・改善にとても意欲的と感じた。特にPoC(ピーオーシー、概念実証:アイデアや技術が実現可能かを検証すること)を積極的に行っていることに驚いた。

桐山:当社はファッション企業であると同時にテックカンパニーでもある。ECシステムはもちろん、物流拠点で使うWMS(拠点内の管理システム)も自社で設計・開発を行っている。これは当社の強みで、新しいロボットや設備を導入する際に、コスト面でもスピード面でもかなりのメリットがある。櫻井さんのご指摘の通り、新しいツールやロボットが出てくるので、常にリサーチし、かつなるべくスピード感を持って検証もしている。年単位の大きなものから、新しいソリューションやツールを試すような小規模なものまで含めると、5つの物流拠点で常に数十のプロジェクトが動いている。

数字以上の価値!?

「オムニソーター」は何を変える?

1 / 5

櫻井:アパレル物流は入荷から検品、仕分け、保管、撮影があり、注文が入るとピッキング、仕分け、梱包、出荷というのが一つの流れ。物流拠点は膨大な入荷と出荷を同時にこなさねばならない場所であり、もちろんミスも許されない。物流改革の現場では、こうした作業をこなしながら、改善・改革を行わなければならない。そうした中で年間約5500万件を処理しているZOZOが、並行して数十の改善プロジェクトを動かしているのは本当に驚異的なことだ。

WWD:「オムニソーター」の導入の経緯は?

櫻井:まず1台のオムニソーターをPoCとして購入いただいて、数か月間の実証を経て最終的に9台の本格導入に繋げていただいた。「オムニソーター」はいわゆる仕分けロボットで、ZOZOBASE習志野1では梱包前の仕分けに採用された。「オムニソーター」の特徴は約10坪からという省スペースと、1時間最大1200アイテムという処理能力の高さが評価された。

桐山:省人化を促進するにあたり、より効率的な仕分け方法を検討していた。ZOZOBASE習志野1で「オムニソーター」以前に使っていた仕分け機だと、作業者がしゃがんだり、横に動いたりと動作が多い。一つ一つは小さくても作業者は1日に何度も繰り返すわけで、かなり作業負担は大きかった。「オムニソーター」の導入でもちろん作業効率は上がったが、それと同じくらい作業者の負担が減ったことに手応えを感じている。こうしたことはなかなか数字で出すのは難しいが、全体の作業効率の向上にもつながる。あとは細かい部分だと、機械自体の設計の柔軟性。高さを調整したり、建物の構造に合わせて柱を囲うように機械を設置したりと、導入時にはかなり細かく仕様を調整してもらえた。当社でも同じZOZOBASEでも場所によってレイアウトはぜんぜん違う。現場からすると、こうした柔軟性はかなりありがたい。

アパレル物流改革のカギは

「アナログ&最先端テックの

ベストミックス」!?

1 / 2

WWD:物流はこれからどう変わる?

櫻井:物流にもトレンドのようなものがあって、今はやはり最先端のロボットを導入した「自動化」の流れが強い。実際、環境的にも宅配便は増え続ける一方で、物流現場の人手不足はますます進む。ただ、自動化はいいことばかりではなく、設備のキャパシティーを稼働のピークに合わせることになり、アパレルのように時期やシーズンで稼働が上下しやすい業種だと、繁閑差で稼働率がかなり変わってしまい、ROI(投資効率)が下がる。できるだけ省人化を進めながら、それぞれの企業が最適なベストミックスを探すことになる。

桐山:同感です。そもそも「2024年問題」や人手不足、それに伴うコスト増、さらに新しい設備やロボットのROIなど、物流の現場はパラメータ(変数)が多く、課題自体が非常に複雑になり、現場にいると「自動化」が魔法の杖のように全てを解決してくれるなんてことはまずないと日々実感している。当社の場合は一つ一つの課題に向き合いつつ、「ゆっくり配送」のような販売時の工夫など、物流部門だけでなく他部門との連携も増やしている。今後はさらに、ブランドとの連携や協業も増やしていきたい。