ミズノは、個人の足のデータに基づいてオリジナルのソールを設計し、3Dプリンターを使って製造するパーソナルフィッティングシューズ「スリーディーユーフィット(3D U-Fit)」を2025年4月1日に発売する。技術の中身と開発の狙い、実際の製造の様子を、本社に隣接する研究開発施設「ミズノ エンジン」で発表した。開発プロジェクトは6年前に着手。2年前からは、新設された「ミズノ エンジン」が開発現場となり、累計500回の試作を経て完成にこぎつけた。

同社アスレティック事業部ライフ&ヘルスマーケティング部の藤原誠部長は「“パワードライフ”をスローガンに掲げて事業展開している。スポーツテクノロジーを活用し、一人でも多くの消費者の困り事を解決していきたい」と意気込みを語る。左右で足のサイズが異なるなどの悩みを解決すると同時に、デジタル技術を活用した業界初という製造方法に取り組むことで、シューズ製造の常識を変えることに挑戦する。

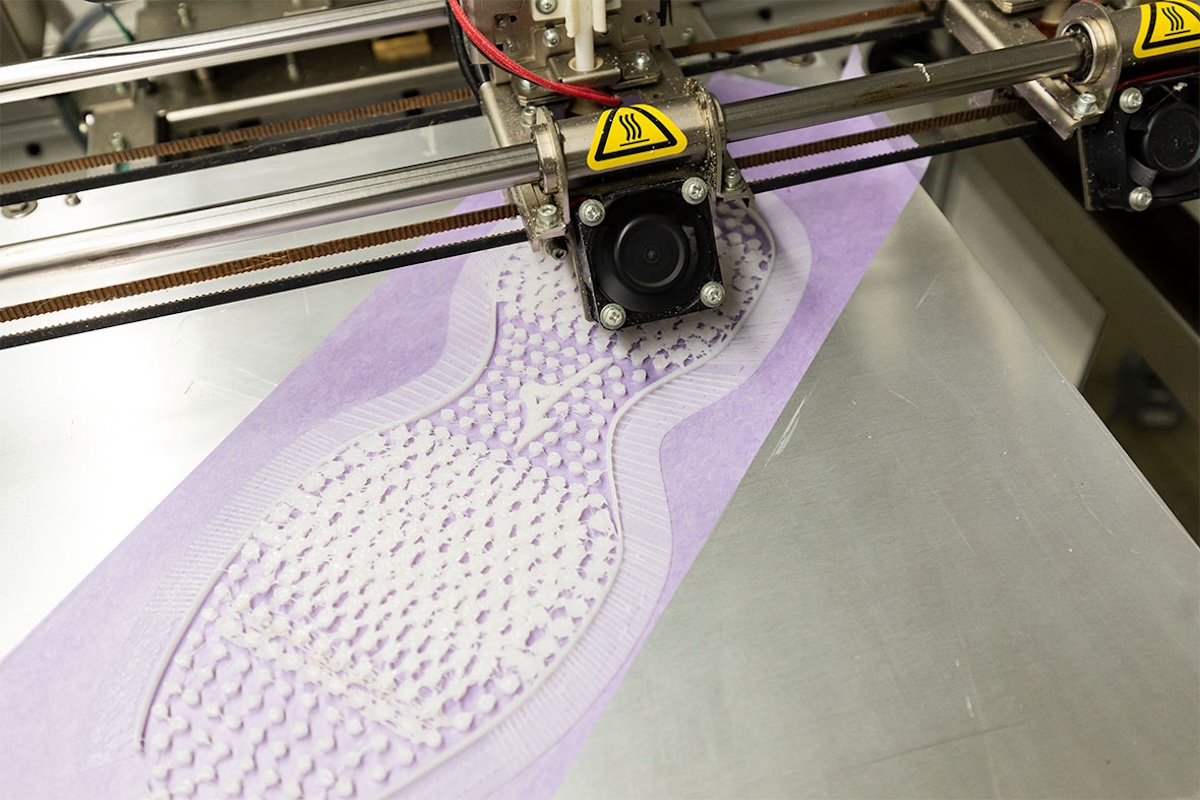

一番の特徴は、アウトソールとミッドソールと中敷きが一体となった独自構造のソールにある。通常は別々にソールパーツを作って接着させるが、3Dプリンターを使うことで実現した。大手化学メーカーと開発した特殊な合成樹脂を使い、片方が出来上がるまでに約20時間。一体化したソールの上にニットで編んだアッパーを貼り合わせるだけのため、シームレスなフィット感を実現し、ソールの感触を足裏にダイレクトに感じることができるという。

ソール製法は日米で特許取得

日米で特許取得済みのこのソールは、数ミリの厚さの壁で足周りを囲み、その内部を3次元の格子構造にしたもの。壁で体重を支えながら、内部が変形することで足底の荷重が分散されて負荷が軽減でき、ハンモックのような独特のクッション性につながる。さらに、格子構造の密度を変えることで、部分的に硬さをコントロールすることも可能だ。サッカースパイクのようなラウンド形状のラスト(足型)を採用し、ヒールのカウンターまでソールと一体化することでかかとのホールド感も実現した。

「シューズの機能で最も重視されるのがフィット感で、最適なフィット感を得るためには全体重を受け止めるソール部分が足にきちんとあっていることが非常に重要になる。ところが、従来の製造工程では、千差万別の個人の足に合わせてソールを簡単に変えられないという技術的な制約があった」と、「スリーディーユーフィット」を開発したグローバル研究開発部の佐藤夏樹部長は説明する。

通常、ソール部分の製造には平均的な足のデータを元に作った金型が使われる。同じ品質のものを大量に効率よく生産するために金型の技術が発明されたが、100年以上経ったいまでも、大量生産に金型技術は欠かせない。ただ、金型生産は手間もコストもかかり、一人一人に合うソールの生産には向いていない。

「金型から3Dプリンターへ。ソールから足に合わせていくという新しい発想で開発した。ミズノは、カーボンやチタンをゴルフクラブに採用したり、シューズのソールの中にプレートを挟み込んだり、非常識といわれたことにチャレンジして業界の常識に変えてきた歴史がある。このシューズも常識を打ち破ろうというチャレンジと位置付けている」(佐藤部長)。3Dプリンターを用いて一体ソールを作る技術の完成と、計測データに基づいて個人専用シューズを作る設計フローの完成というふたつの技術的なブレイクスルーが、商品化に向けての課題を解決したという。

オーダーから2週間で完成

「スリーディーユーフィット」の販売は、東京・小川町の「ミズノ トウキョウ」で完全予約制で行われる。足型測定と専門家による診断を行い、個人の悩みや癖、好みなども加味したうえでソールを設計。その設計データをミズノテクニクス山崎ランバード工場(兵庫)に転送し、シューズが作られる。オーダーから約2週間で完成する。アッパーカラーはホワイト、ブラックの2色でソールはデザインが異なる2種類。価格は税込5万5000円。

当初は2台の3Dプリンターで対応し、初年度は月産10〜20足からスタート。徐々に生産能力を拡大し、2030年には年間販売足数1万足をめざす。「個人向けのウォーキングシューズとしてデビューするが、今後はランニングシューズなどカテゴリーの壁を越えて展開していきたい」(藤原部長)としている。

未来を見据えた展開も構想中だ。自分の足に合わせた専用のシューズ作りを第1ステップとし、第2ステップでは個人の使用状況のデータに基づいて2足目を再設計することで、よりシューズが自分に合わせて進化する未来を展望。第3ステップでは、使用済みシューズを回収し、化学分解してリサイクルする技術と組み合わせることで半永久的に循環できる仕組みを構築する。「その取り組みが実装できる段階になれば、使う人が増えるほど廃棄物が減り、地球環境が良くなる未来も作れると信じている」と佐藤部長。さらに、機材が小型で省スペースでの生産が可能となるため、「将来的には店舗や移動車を使い、“シューズの地産地消“という新たな常識づくりにもチャレンジしていきたい」と話している。